MLCC(Multi -Layer -Keramikkondensator) ist eine weit verbreitete Art von Kondensator. Seine Struktur wird gebildet, indem keramische dielektrische Filme mit inneren Elektroden gedruckt und mit hoher Temperatur gedruckt werden, um einen Keramikblock zu bilden, und dann an beiden Enden Metallschichten versiegeln. Es besteht aus drei Teilen: Keramikdielektrikum, Metallinterne Elektroden und externen Metallelektroden.MLCChat die Vorteile eines kleinen Volumens, einer großen Kapazität, einem geringen Verlust bei hohen Frequenzen, der Eignung für die Massenproduktion, einem niedrigen Preis und einer guten Stabilität. Es entspricht den Anforderungen an leichte, dünne, kurze und kleine Informationsfunktionsprodukte und ist eine wichtige Komponente für moderne elektronische Produkte. Was ist der Herstellungsprozess von MLCC?

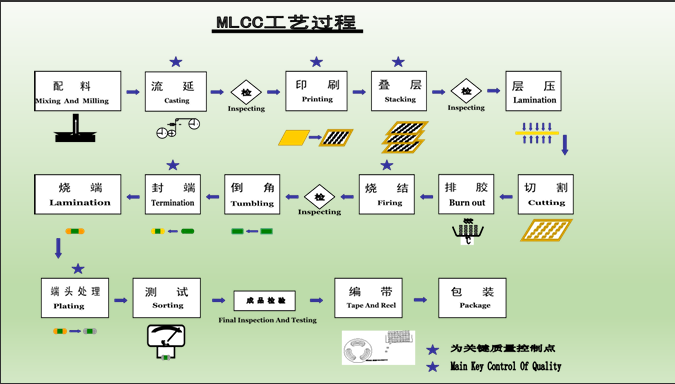

1. Batching: Keramikpulver, Bindemittel, Lösungsmittel und verschiedene Additive werden proportional gemischt und einem Ballmahlen oder Sandmahlen ausgesetzt, um eine einheitliche und stabile Keramikschlamm zu bilden. Es besteht im Allgemeinen aus Keramikpulver, Lösungsmittel, Dispergiermittel, Bindemittel usw. Das Lösungsmittel ist in einem bestimmten Verhältnis eine Mischung aus Toluol und Ethanol. Der Dispergiermittel ist ein Tensid, das Keramikpulver durch Agglomeration verhindert. Der Bindemittel ist ein Polymerharz, das den Abstand zwischen Keramikpulvern aufrechterhalten und Kraft liefern kann.

2. Bandguss: Die Keramikschlammung wird durch den gießenden Anschluss der Klebebandgussmaschine auf einen zirkulierenden Silikonfilm aufgetragen, um eine gleichmäßige dünne Schicht zu bilden. Dann wird der größte Teil des Lösungsmittels in der Heißluftzone verflüchtigt und durch Erhitzen getrocknet, um einen Film mit einer Dicke von 1 um 20 ° und einer gleichmäßigen Dichte zu bilden.

3. Druck: Die interne Elektrodenschließung wird auf dem Keramikfilm unter Verwendung einer Bildschirmplatte gedruckt, und nach dem Trocknen wird ein klarer und vollständiger dielektrischer Film erhalten. Es gibt vier Arten des Drucks: Entlastungsdruck, Drucken des Intaglio, planografischer Druck und Siebdruck.

4. Laminierung: Die gedruckten dielektrischen Filme sind ordentlich in einen Block mit einer gleichmäßigen Dicke gemäß einer bestimmten Fehlausrichtung gestapelt. Während der Laminierung werden die Filme abgeschnitten und abgezogen. Die Schutzblätter für Keramikfilme müssen nach unten und oben hinzugefügt werden, um die mechanische Festigkeit und Isolierung zu verbessern.

5. Schichten und Drücken: Der laminierte Block wird isostatischem Pressung ausgesetzt, um die laminierten Filme eng zu kombinieren und die Kompaktheit des Keramikkörpers nach dem Sintern zu verbessern. Es wird normalerweise in Wasser gepresst, um einen gleichmäßigen Druck aufrechtzuerhalten, und es ist eine Scheibenprobenahme erforderlich, um die Qualität zu gewährleisten.

6. Schneiden: Nach den Anforderungen an die Produktdesign wird der laminierte Block horizontal und vertikal mit einem Blech geschnitten - wie dünne Klinge, um unabhängige Kondensatorgrünkörper zu erzeugen.

7. Bindemittelentfernung: Die geschnittenen Keramikgrünkörper werden einer Wärmebehandlung ausgesetzt, um organische Substanzen wie Bindemittel zu entfernen.

8. Sintern: Der Chip nach der Bindemittelentfernung wird zu einem Keramikkörper mit intakten inneren Elektroden, einer guten Kompaktheit, einer qualifizierten Größe, einer hohen mechanischen Festigkeit und einer hervorragenden elektrischen Leistung, die in zwei Stufen unterteilt ist: Verdichtung und Reoxidation.

9. Abkämpfer: Der gesinterte Kondensator fördert sich nicht mit externen Elektroden, daher muss er gemahlen und abgeschrägt sein. Die Kondensator-, Wasser- und Schleifmedien werden in einen Schaltertank gesteckt, und die Oberflächengrüns werden mittels Kugelmahlen, Planetenmahlen usw. entfernt, um die Chipoberfläche glatt zu machen und die inneren Elektroden auf der Endfläche vollständig freizulegen.

10. Endversiegelung: Die Endaufschlämmung wird an beiden Enden der exponierten Innenelektroden des geschobenen Chips unter Verwendung einer Endversiegelungsmaschine angelegt, um die internen Elektroden auf derselben Seite zu verbinden, um externe Elektroden zu bilden.

11. Ende Schießen: Während des Endes von Schuss vonMLCCErstens wird der Chip mit leitender Aufschlämmung, die auf der Endfläche beschichtet ist, einer niedrigen Temperaturbindemittel -Entfernung ausgesetzt, um den Bindemittel zu entfernen, und dann wird ein hohes Temperatursintern entsprechend der Art der Aufschlämmung durchgeführt, so dass das Metallpulver ein leitendes Netzwerk bildet, und die Glasphase verbessert die Kombination mit der Keramik, die schließlich bildet eine feste externe Elektrode, die eine Fundament für eine Fundament und eine Fundament -Rundungsverbindung bildet.

12. Elektroplieren: Das Produkt nach dem Ende des Endes wird der Endbehandlung unterzogen. In einer Elektrolytlösung, die Nickel- und Zinnionen enthält, wird die Endelektrode von MLCC als Kathode verwendet, und ein geringer Spannungs -Gleichstrom wird angewendet, um Nickel und Zinn auf der Kathode zu deponieren, um eine Beschichtung zu bilden.

13. Tests: Die Kapazität, Verlust, Isolierung und Standspannungsleistung des Produkts werden zu 100% getestet und sortiert, defekte Produkte werden beseitigt und nach Kapazitätsbereichen klassifiziert.

14. Aussehensprüfung: Das Erscheinungsbild des Produkts wird inspiziert und Produkte mit schlechtem Erscheinungsbild werden beseitigt.

15. Taping: Die getestetenMLKCCwerden in Trägerbänder geladen und in festen Mengen in Plastikrollen gerollt.

16. Verpackung: Es umfasst das Anbringen von Identifikationsetiketten und Verpackungen vor dem Transport.