Mit den zunehmenden Anforderungen an Miniaturisierung und hohe Zuverlässigkeit von Geräten in Hochfrequenzfeldern wie 5G-Kommunikation, Fahrzeugmontage und Mikrowellenmodulen ist LTCC-Technologie (Low-Temperature-Mitfeuer-Keramik) aufgrund ihrer hervorragenden elektrischen Eigenschaften und der Integrität und der Integrierbarkeit und der Integrierbarkeit und der Stabilität und der Stabilität und der Stabilität und der Stabilität und der Integrität. Wie wird das LTCC -Modul Schritt für Schritt von Rohstoffen zu Endprodukten verarbeitet? Heute werden wir Sie dazu bringen, den Kernprozessfluss von tiefem Verständnis zu habenLTCC.

LTCCist eine Technologie, die ein Mehrschicht-Keramik-Substrat mit einem internen Leiterkreis bei niedriger Temperatur einbringt. Das größte Merkmal ist, dass es mit hoher Dichte, eingebettete Passive Komponentenintegration und dreidimensionale Strukturverpackungen eingebettet werden kann. Der gesamte Herstellungsprozess umfasst mehrere wichtige Schritte, von der Vorbereitung des Rohstoffmaterials bis zur Endproduktversand, und jeder Link spielt eine entscheidende Rolle bei der Produktleistung und der Qualität.

1. Vorbereitung von Rohkeramikklebeband (Bandguss)

Der Prozess beginnt mit Keramikschlamm. Keramikpulver wird gleichmäßig mit Glaspulver, Bindemittel, Weichmachern, Lösungsmittel usw. gemischt und dann kugelhaltig, um eine gleichmäßige Keramikschlamm zu bilden. Dann wird die Aufschlämmung gleichmäßig auf dem Trägerfilm überschichtet, indem er ein "grünes Klebeband" mit kontrollierbarer Dicke bildet, dh ein rohes Keramikblatt.

2. Trocknen und Schneiden

Nachdem das grüne Klebeband in einer konstanten Temperaturumgebung getrocknet wurde, wird es in eine für das Schaltungslayout geeignete Größe geschnitten, normalerweise in kleinen quadratischen Stücken oder gemäß den Produktdesignzeichnungen.

3. Durch Stanzen & Füllen

Auf jeder Keramikschicht werden Löcher durch Laser oder mechanische Mittel geschlagen, um elektrische Verbindungen zwischen Schichten herzustellen. Dann wird Metallschlamm (wie Silber- oder Silberpalladium) durch Löcher in diese gefüllt, um einen leitenden Pfad zu bilden.

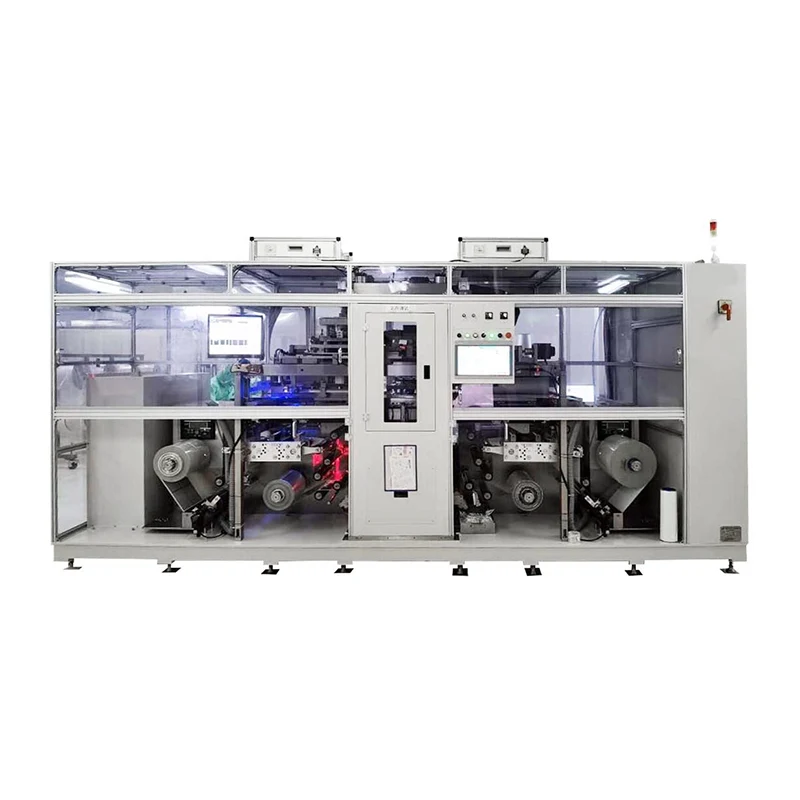

4. Druckleiterschaltung (Siebdruck)

Das Schaltungsmuster wird mit dem Bildschirmdruckvorgang auf jeder Schicht grüner Klebeband gedruckt. Häufig verwendete Leitermaterialien sind silber-, kupfer- oder silberpalladiumlegierte Legierung, abhängig von der endgültigen Nutzungsumgebung und der Frequenzanforderungen.

5. Stapel & Laminierung

Genau mehrere verarbeitete Keramikbänder gemäß den Entwurfszeichnungen stapeln, um die Ausrichtung der Schaltung zu gewährleisten. Drücken Sie dann die mehrschichtige Struktur zusammen, indem Sie heißes Drücken oder isostatisches Drücken zu einem Ganzes machen, das für das anschließende Sintern bereit ist.

6. Mitbefestigung

Dies ist der Kernverbindung der LTCC -Technologie. Der laminierte grüne Körper wird in einen Sinterofen gelegt und unter einer kontrollierten Atmosphäre auf etwa 850 ° C erhitzt, um die Keramikmatrix und den Metallleiter gleichzeitig zu singen. Dieser Prozess erreicht strukturelle Formen- und Schaltungshärtung.

7. Postverarbeitung

Nach dem Sintern kann das LTCC -Modul gemäß den Bedürfnissen metallisiert, lasergeschnitten, poliert, gebohrt, verpackt und andere Schritte geschnitten werden. Manchmal wird eine Schutzbeschichtung zu der Oberfläche oder Funktionstests hinzugefügt, um sicherzustellen, dass die Produktleistung den Spezifikationsanforderungen entspricht.

Im gesamten Produktionsprozess sind mehrere Links besonders kritisch:

Dicke und Gleichmäßigkeit des Keramikbandes: Einflächen Sie direkt die dielektrischen Eigenschaften und die dimensionale Genauigkeit des endgültigen Moduls;

Qualitätsfüllungsqualität: im Zusammenhang mit der elektrischen Leistung und Zuverlässigkeit;

Laminierungsdruck und Ausrichtungsgenauigkeit: Bestimmen Sie die Integrität und Konsistenz von internen Schaltungen;

Sintertemperaturkurvenregelung: Gewährleisten Sie die thermische Übereinstimmung zwischen Keramik- und Leitermaterialien, um Risse oder Delaminierung zu vermeiden.

Im Vergleich zu herkömmlichen PCB- oder HTCC -Prozessen,,LTCChat viele Vorteile wie geringer Verluste, gute Hochfrequenzleistung, hohe Integration, geringe Größe und starke Umweltstabilität. Insbesondere in den Bereichen Hochfrequenzkommunikation, Radarmodule, Avionik und medizinische Mikrosysteme ist LTCC zu einer der unverzichtbaren grundlegenden Technologien geworden.

Durch einen ausgereiften und stabilen LTCC-Prozess können Unternehmen nicht nur maßgeschneiderte, qualitativ hochwertige elektronische Module bereitstellen, sondern auch ein Gleichgewicht zwischen Massenproduktion und Kostenkontrolle erreichen, um den sich ständig verändernden Marktbedarf zu decken.

Das Verständnis des LTCC -Prozesses hilft Kunden, die Vorteile und anwendbaren Szenarien dieser Technologie umfassendere zu verstehen. Für Kunden, die nach hohen Frequenz- und stark integrierten Verpackungslösungen suchen, ist LTCC zweifellos eine zuverlässige Technologieroute. Wir begrüßen alle Arten von Kooperations- und Anpassungsbedürfnissen und freuen uns darauf, Ihnen professionellere Lösungen für das Keramik -Schaltungsmodul zu bieten.

Wenn Sie weitere technische Informationen oder Produktunterstützung benötigenKontaktieren Sie uns.